Расчет и выбор подъемно-транспортного оборудования

Разборочно-сборочные и ремонтные работы требуют снятия, установки и транспортирования громоздких элементов, узлов и деталей. Выполняют эти работы при помощи подъёмно-транспортного оборудования, которое в значительной мере повышает производительность труда и улучшает условия работы ремонтников.

Подъёмно-транспортные средства должны обеспечивать бесперебойное снабжение различными грузами все производственные участки ремонтного предприятия, а также вывозку отходов и готовой продукции.

Для выбранной схемы технологического процесса – «прямой поток», принимаем маятниковую схему маршрута движения подъёмно-транспортных средств.

В качестве подъёмно-транспортного средства выбираем опорный мостовой кран с машинным приводом грузоподъёмностью 25 т, управление из кабины, пролёт 21 м.

Количество мостовых кранов при маятниковом маршруте перевозок:

Nм.кр. = Qгр · (2 · tд + tп-р )/(Р · tсм · tр.п. · Кг · Кв · nсм ), (2.25)

где Qгр – грузопоток за расчётный период, кН; tд – время движения в один конец,

tд = 0,04 ч; tп-р – время на погрузочно-разгрузочные работы, tп-р = 0,1 ч; Р – грузоподъёмность транспортной единицы, Р = 400 кН; tсм – продолжительность смены, tсм = 8 ч; tр.п. – продолжительность ремонтного периода, tр.п. = 252 дня; Кг – коэффициент использования крана по грузоподъёмности, Кг = 0,6; Кв – коэффициент использования крана по времени, Кв = 0,6; nсм – количество смен, nсм = 1.

Грузопоток за расчетный период Qгр, кН:

Qгр = Mм · N · g, (2.26)

где N – годовая программа, N = 250 машин; g – ускорение свободного падения, g = 9,81 м/с2.

Qгр = 80000 · 250 · 9,81 = 196200 кН.

Nм.кр. = 196200 · (2 · 0,04 + 0,1)/(400 · 8 · 252 · 0,6 · 0,6 · 1) = 1 кран.

В пролете Б-В устанавливаем один мостовой кран грузоподъемностью 40 т. В пролете В-Г из тех же соображений устанавливаем мостовой кран грузоподъемностью 40 т. В пролете А-Б устанавливаем две катучие кран-балки грузоподъемностью 10 т.

На рабочих местах при необходимости установлены полноповоротные, неполноповоротные консольные краны, ручные тали, пневмоподъёмники, домкраты.

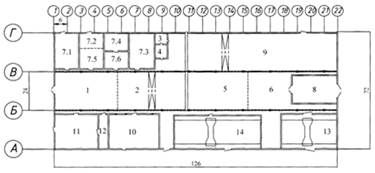

Рисунок 4-Компоновочная схема производственного корпуса

1 - Моечный участок;

2 - Разборочный участок;

3 - Отделение дефектовки;

4 - Отделение комплектовки;

5 - Сборочный участок;

6 - Испытательный участок;

7 - Ремонтный участок:

7.1 - Отделение ремонта электрооборудования;

7.2 - Отделение ремонта баков;

7.3 - Отделение ремонта рам;

7.4 - Отделение ремонта пневмооборудования;

7.5 - Отделение ремонта колесных пар;

7.6 - Отделение ремонта топливной аппаратуры;

8 - Отделение окраски;

9-ЦВИД;

10 - Бытовые помещения;

11 - Конторские помещения и комнаты мастеров;

12 - Здравпункт;

13 - Цеховые склады;

14 - Склады запасных частей.

Актуально о транспорте

Судовые документы по система управление безопасностью

Мировое сообщество, обеспокоенное крупными авариями морских судов, тяжелыми условиями жизнедеятельности экипажей судов, а так же существенным ухудшением экологического состояния морских акваторий, разработало большое количество международных правовых актов, устанавливающих требования к состоянию тр ...

Оборудование применяемое при

ремонте аккумуляторной батареи

1. Зарядно - разрядная установка. 2. Установка для промывки аккумуляторов и резиновых чехлов. 3. Пневмоподъёмник. 4. Установка для регенирации элнетролита. 5. Кран для заливки электролита. 6. Установка для растворения окиси бария. 7. Резервуар для хранения электролита. 8. Тележка применяемая для пе ...

Общие положения по охране труда

Каждый работник железнодорожного транспорта должен пройти инструктаж по охране труда в соответствии с видами работ, соблюдать правила и инструкции по технике безопасности и производственной санитарии установленные для конкретных видов работ. Ответственность за выполнение работниками этих правил и и ...

Разделы

- Главная

- Пассажирские станции

- Водный транспорт

- Электрооборудование автомобилей

- Машины для земляных работ

- Сортировочная станция

- История ПДД

- Транспорт